一片晶圆要在半导体工艺流程中经历多次状态变化,才能成为一个真正的半导体芯片:

- 首先,是将块状的铸锭切成晶圆;

- 然后,通过前道工序在晶圆的正面制作晶体管;

- 最后,通过切割,使硅晶圆最终变成单个完整的芯片

目前,随着半导体集成度的提高,晶圆厚度变得越来越薄,这当然给切割工艺也带来了不少难度。

切割方法不断演进

传统上的切割是通过刀片切割或激光切割进行的。

1、传统切割技术一览

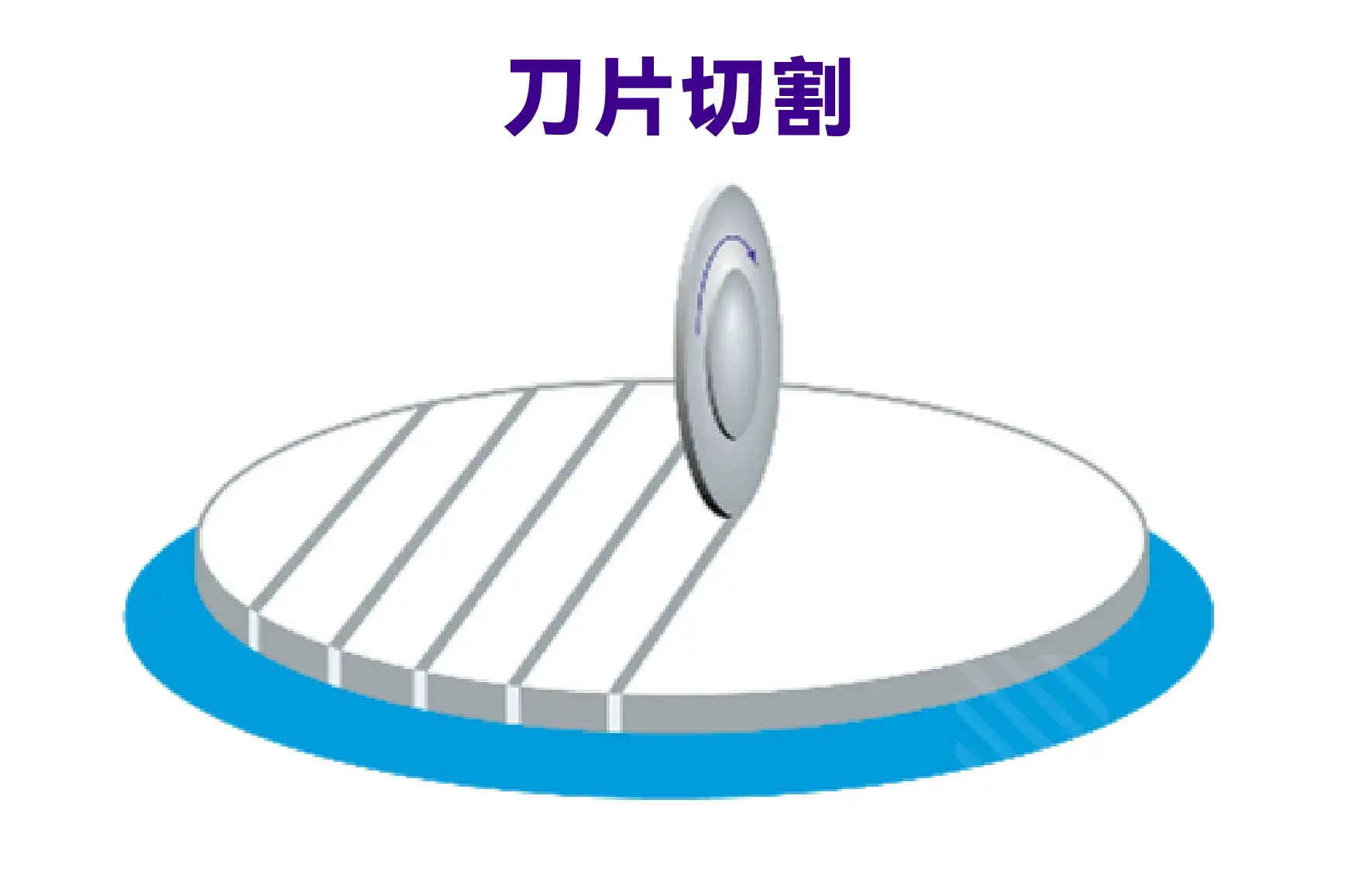

- 什么是刀片切割?

刀片切割是使用高速旋转的磨盘(刀片)沿切割道进行切割的过程。通常,刀尖由研磨砂砾或极薄的金刚石制成,可用于切割硅晶片,即切割或简单地在硅晶片上开槽。然而,就像任何机械切割方法一样,刀片切割依赖于物理作用去除材料,这会导致芯片碎裂和开裂,从而导致产品损伤和良率降低。

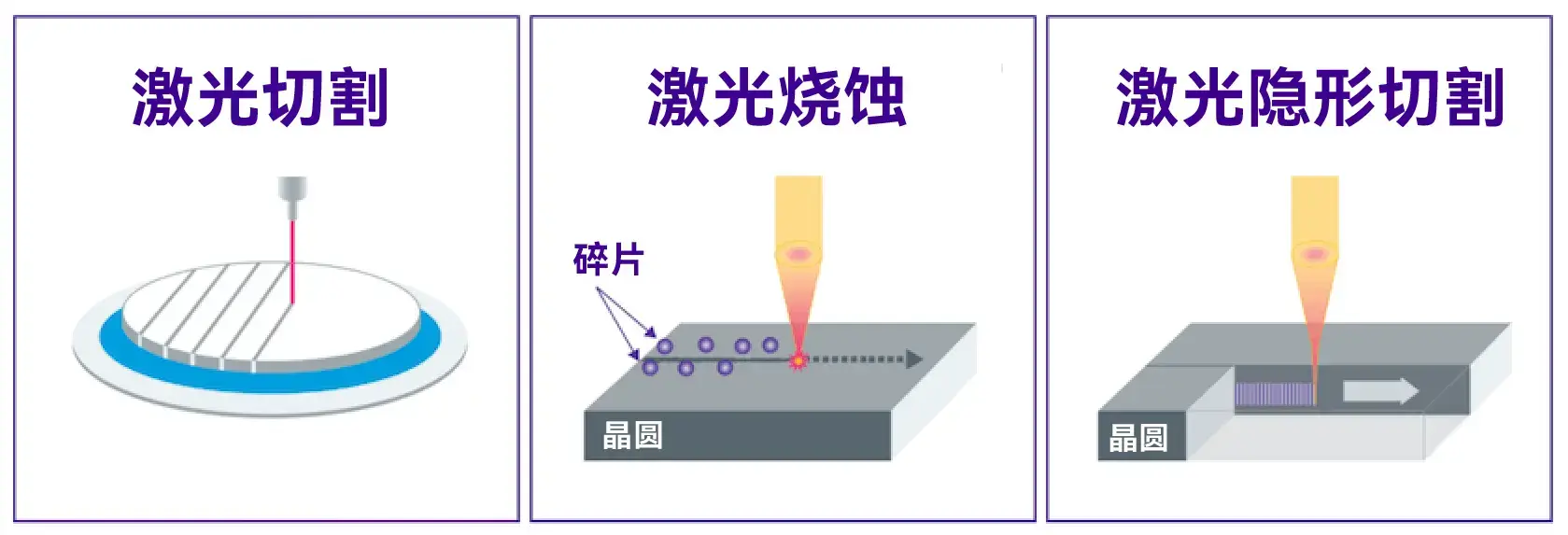

- 什么是激光切割?

激光切割利用激光技术将晶圆分离成芯片。该过程涉及将高浓度光子流传送到晶圆上,产生局部高温度点以移除芯片之间的切割道区域。激光将材料加热到一定温度,即激光点下方的区域被烧蚀或蒸发。激光产生的热量会在切割道内产生空隙,当晶圆膨胀时,这些弱化区域就像穿孔一样被分裂开。与刀片切割相比,激光切割的成本要高得多。

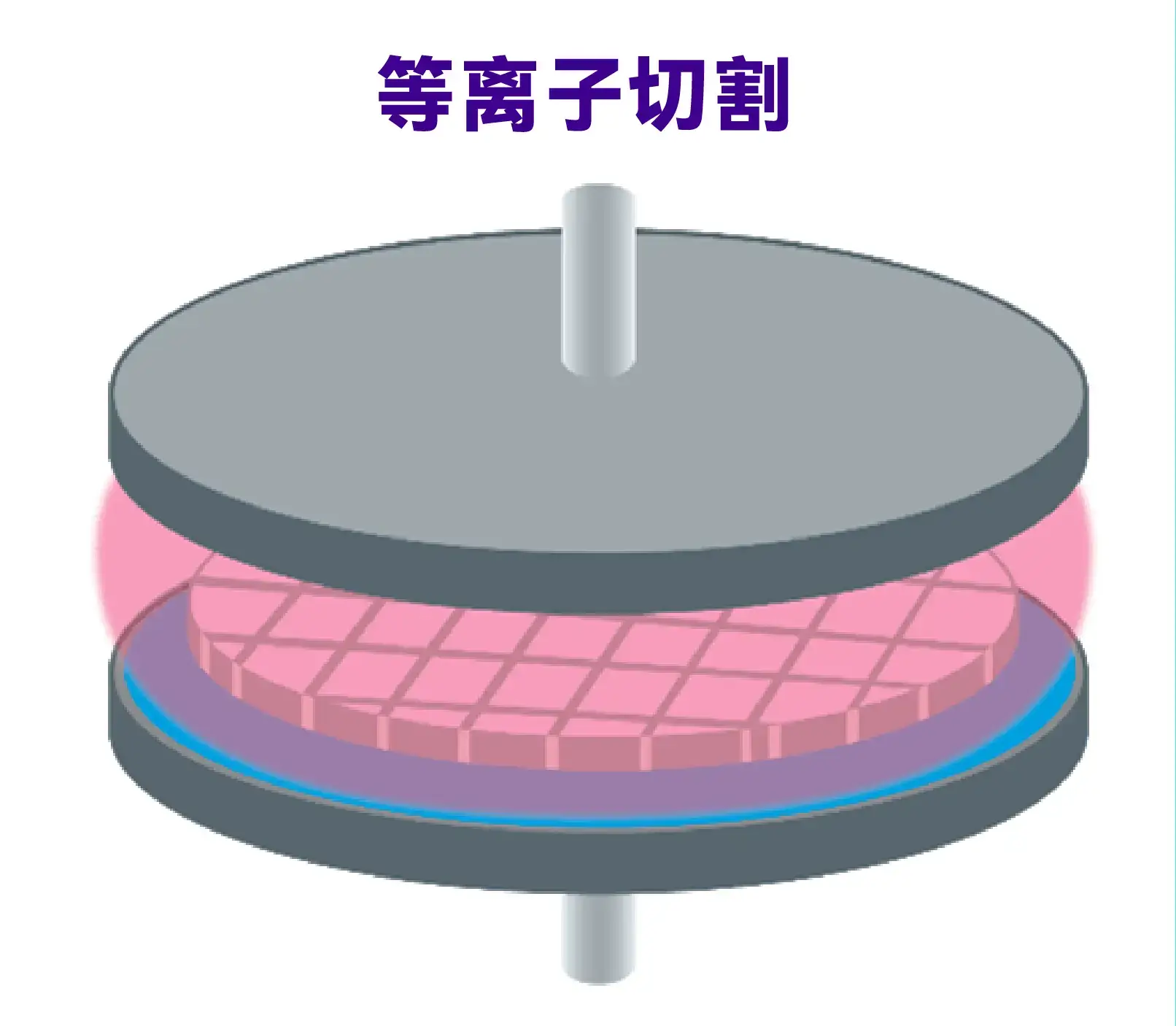

- 什么是等离子切割?

刀片或激光沿着芯片之间切割道的区域切割晶圆。而等离子切割通过干法蚀刻工艺实现相同的结果,该工艺使用含氟等离子体蚀刻掉芯片之间的切割道中的材料。

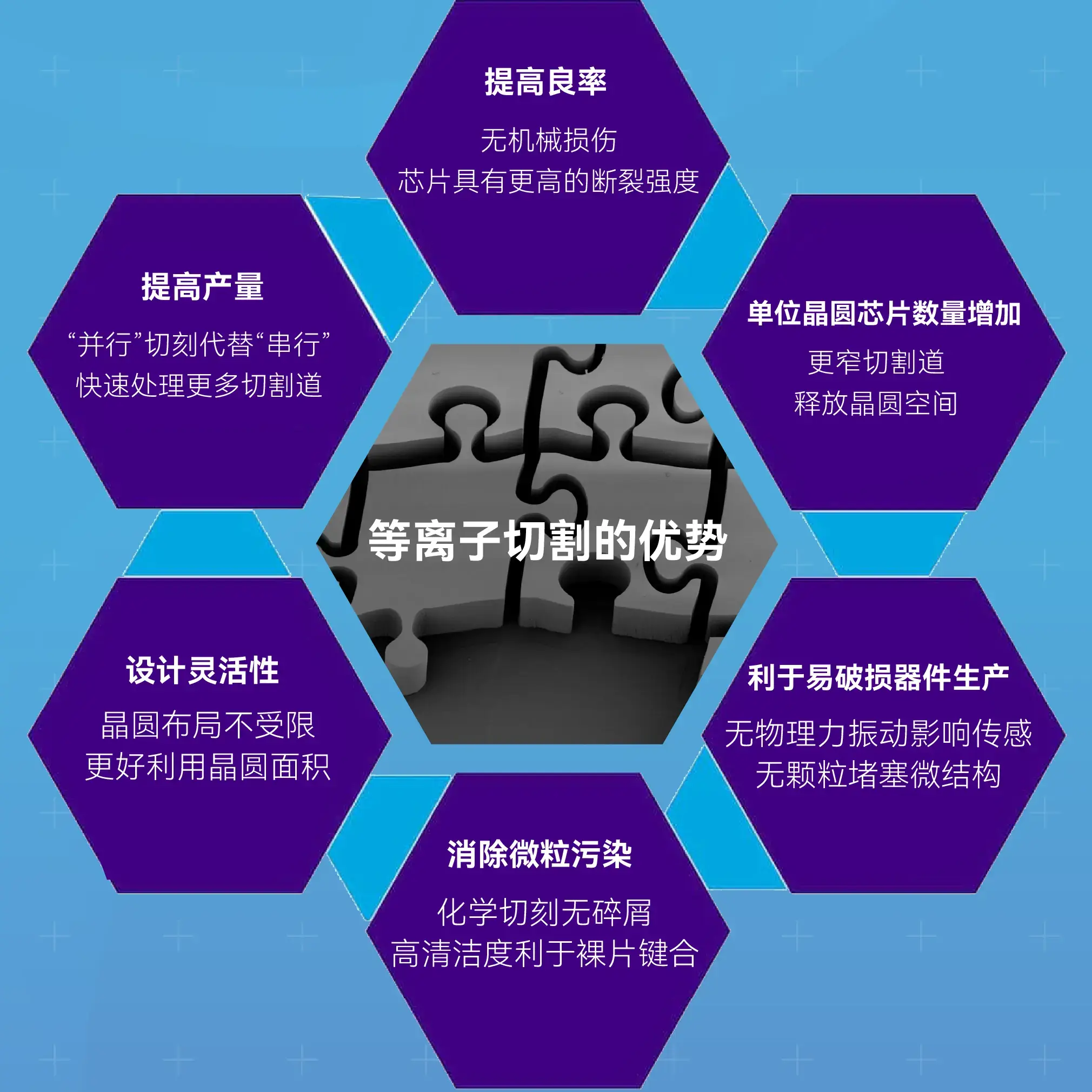

使用等离子切割比传统方法更具优势

与刀片或激光相比,等离子切割作为一种可行的首选解决方案已在半导体行业获得认可,尤其是在芯片变得更小、更薄和更复杂的情况下。

Richard Barnett,蚀刻产品管理总监

2、为什么选择等离子切割?

等离子切割的优势

混合键合是什么?为什么芯片完整性很重要?

混合键合是使用微小的铜垫连接(而不是传统的微凸块)在异质芯片之间创建永久键合的过程。这种连接芯片的方法可以提高设备堆叠中的互连密度和功能并将信号延迟驱动至接近零的水平,同时混合键合提高了性能,没有任何功率和信号损失。其他优势包括扩展的带宽、更高的存储密度以及更高的功率和速度效率。

随着更小尺寸互联结构密度的增加,表面清洁度对于实现可靠的芯片到晶圆混合键合和优化产量变得至关重要。表面的任何颗粒残渣或激光损伤都可能会影响芯片表面与晶圆的良好接触,并导致不完整的键合。芯片完整性对于承受粘合和堆叠的应力和应变也很重要。如果任何一个芯片出现失效,就会导致整个芯片堆栈出现失效。

半导体创新有更高质量要求

大规模量产制造对工艺步骤的成功实施有许多要求。

自动终点检测 (EPD) 能够确保切刻过程准确,提升一致性,对于许多晶圆蚀刻应用来说必不可少;晶圆被切割时,同时被固定在薄膜框架载体中的胶带表面上,以便在切割完成后将芯片保持在适当的位置。因此,在等离子切割工艺接近其终点时,既需要高效完成芯片分离,又不能使胶带暴露在过热或等离子蚀刻的状态下。KLA Claritas 和 Sentinel 检测系统提供必要的工艺和基板条件监控以实现这一目标。

如上文所介绍,等离子切割的生产量可以超过所有其他方法。当需要扩展产能时,KLA的集聚化平台可以通过在现有传送平台上添加工艺腔体来节省晶圆厂内的占地面积。

KLA Mosaic OHT

晶圆封装工厂继续通过全自动化优化其运营,通过高架轨道 (OHT) 或自动导引车 (AGV) 在工厂内移动晶圆。KLA的等离子体切割设备支持搭配这些先进的传送系统使用。Mosaic OHT设计最多可搭载四个工艺腔体,可以与自动高架运输并行运行混合的薄膜框架载体 (FFC) 和晶圆。

关注我们